- scritto da Mariangela Martellotta

- categoria Smaltimento e riciclo

Il calcestruzzo a base di copertoni per edifici flessibili

Un grosso problema a scala mondiale è lo smaltimento degli pneumatici usati. Secondo quanto stimato dalla sola UE i copertoni fuori uso nel 2010 ammonterebbero a ben 3,3 milioni di tonnellate. Una quantità spaventosa che aumenta in paesi in via di sviluppo dove i mezzi per lo smaltimento sono inesistenti. Le discariche continuano a riempirsi e per eliminare definitivamente questi rifiuti oggi si attuano delle interventi che causano dannose emissioni in atmosfera.

Pneumatici riciclati in edilizia

Ma la gomma degli pneumatici può essere riciclata!

Sono diversi gli ambiti in cui la gomma può essere impiegata dopo il riciclo. Vediamo i principali:

- Usata come combustibile (a basso calore specifico) nei forni dei cementifici, come materia prima per fabbricare nerofumo.

- Tritata in particelle di piccole dimensioni per diventare "sabbia artificiale".

- Usata come materia prima per creare scogliere artificiali in ambiente marino.

- Usata per manufatti siti nei parchi da gioco, per le barriere di sicurezza stradali, per guardrail, e anche per le barriere antirumore.

- Usata in miscele nelle pavimentazione in asfalto.

La scoperta delle potenzialità delle materie costituenti i pneumatici

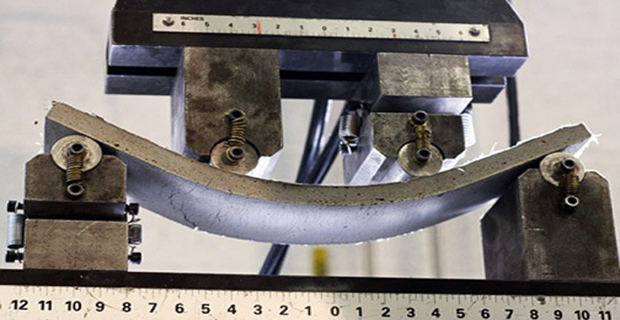

La scoperta principale però è che le fibre tessili, metalliche e la gomma ricavate dagli pneumatici inutilizzati riescono ad incrementare in maniera considerevole la resistenza flessionale del cemento.

Infatti pare che le fibre e i polimeri derivati dagli pneumatici facciano parte di un progetto sul riciclo della gomma messo in moto dall’Università di Sheffield. L’intento è dimostrare la fattibilità dell’utilizzo di prodotti di scarto per confezionare un particolare tipo di cemento. Questa ricerca è finanziata dall’Unione Europea nell’ambito del progetto Anagennisi, e il team di ricerca è composto dagli studiosi di Sheffield, da quelli dell’Imperial College di Londra e da quelli dell’European Tyre Recycling Association (ETRA).

Secondo gli studiosi la fibra polimerica presente negli pneumatici potrebbe sostituire il polipropilene nelle riparazioni delle fessurazioni del calcestruzzo. Il cemento additivato potrebbe essere disponibile sul mercato entro il 2020 così da essere acquistata per realizzare cemento iperflessibile e, a quanto pare anche antisismico – secondo i test che verranno condotti nei prossimi mesi –.

Sulla base dei promettenti risultati ottenuti dall’Università di Sheffield anche in Italia si è cercato di investire nella ricerca: la Regione Puglia, qualche anno fa, ha finanziato un Progetto di Ricerca dal titolo “Impiego di particelle di gomma e fibre d’acciaio provenienti da pneumatici fuori uso in conglomerati cementizi” svolto presso l’Università del Salento in collaborazione con aziende locali. Durante la fase di questa ricerca è stata condotta un’indagine sperimentale che puntava a valutare le proprietà meccaniche di calcestruzzi rinforzati con fibre di acciaio provenienti da pneumatici fuori uso ( i cosiddetti RSFRC -Recycled Steel Fiber Reinforced Concrete) e di calcestruzzi ottenuti con l’aggiunta di particelle di gomma in sostituzione di parte dell’inerte.

Vantaggi e caratteristiche del calcestruzzo dal riciclo dei pneumatici

Gli pneumatici attualmente sul mercato sono costituiti in media per l’80% da gomma, il 15% da fibra d’acciaio, 5% da fibra tessile. Si stima che per produrre uno pneumatico venga impiegata da 3 a 5 volte più energia di quella recuperata tramite la termovalorizzazione. Da ciò si comprende che l’energia incorporata nello pneumatico potrebbe essere convertita in altro piuttosto che in emissioni nocive per l’ambiente.

Le caratteristiche insite nel rubbercrate sfruttano le potenzialità degli pneumatici fuori uso e ciò che ne deriverebbe è:

- Risparmio sulle materie prime necessarie per confezionare il cls

- Incremento della resistenza flessionale del cls, utile a sua volta per le applicazioni negli interventi antisismici.

- Flessione stimata per gli edifici fino al 10% della loro altezza, superiore a 50 volte rispetto a quello delle normali strutture.

- Riduzione stimata fino al 97% del consumo di energia per la produzione del cls.

- Gli pneumatici fuori uso potrebbero aprire una nuova branca del design innovativo

- I risvolti ambientali sarebbero anche quelli delle emissioni nocive evitate per lo smaltimento degli pneumatici riciclati.