- scritto da Maria Pia Cibelli

- categoria Innovativi

Materiali di nuova generazione dagli scarti del legno

Produrre nano cristalli di cellulosa a partire dagli scarti del legnoquali segatura e trucioli: questa la missione per la quale il Forest Products Laboratory dell’US Forest Service ha deciso di stanziare 1,7 miliardi di dollari per un progetto pilota in Wisconsis. Le caratteristiche rivoluzionarie dei nano materiali di nuova generazione e altamente performanti a base di legno sono la leggerezza, la resistenzae soprattutto l’economicità notevolmente superiore rispetto alla fibra di carbonio e al kevlar.

DI CARBONIO E KEVLAR: TRA I DUE LITIGANTI IL TERZO GODE

Fibra di carbonio

La fibra di carbonio è l’elemento base di un gran numero di materiali e prodotti. È un materiale a struttura filiforme, definito materiale composito in quanto costituito da una matrice, in genere una resina – in metallo o in plastica – sulla quale si mantengono le fibre di carbonio secondo il corretto orientamento per l’assorbimento delle sollecitazioni e dunque degli sforzi: si dice che la matrice “tiene in posa” le fibre resistenti. Le caratteristiche principali sono l’elevata resistenza meccanica, la capacità di isolamento termico, la resistenza alle variazioni di temperatura e agli agenti chimici. Difetti? È un materiale non omogeneo, con spiccate caratteristiche di anisotropia, cioè le proprietà meccaniche variano a seconda della direzione considerata e, cosa fondamentale nonché negativa, i costi di produzione sono elevatissimi!

Kevlar

Il kevlar invece è una fibra sintetica. La sua caratteristica principale è la grande resistenza meccanica alla trazione –a parità di peso è 5 volte più resistente dell’acciaio–, la grande resistenza al calore e alla fiamma. Per le queste sue qualità viene utilizzato come fibra di rinforzo per la costruzione di giubbotti antiproiettile, di attrezzature per gli sport estremi, per componenti per aeroplani e per le vele degli scafi da competizione.

Nano cristalli di cellulosa

Al di là dell’incidenza notevolmente ridotta del fattore economico nella sua produzione, uno dei maggiori vantaggi dei nano cristalli di cellulosa rispetto ai succitati materiali, fibre di carbonio e kevlar, è nel materiale “genitore” necessario per la sua produzione: il legno, preferibile al carbonio e alle fibre sintetiche per le sue caratteristiche di rinnovabilità e di riduzione nell’impiego di combustibili fossili. Questo aspetto rende fiduciosi sulla capacità di conquista dei mercati da parte di questo nuovo prodotto.

COMPOSIZIONE CHIMICA DEL LEGNO

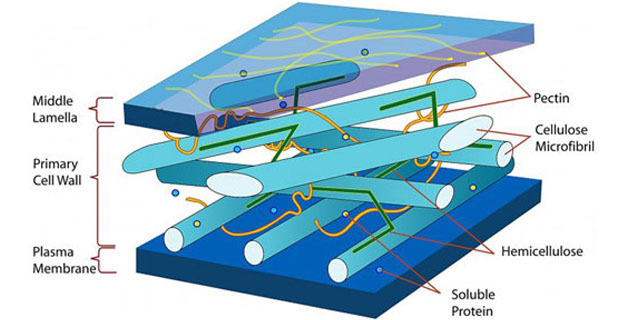

Dal punto di vista chimico il legno è costituto da componenti strutturali e non strutturali. I componenti strutturali sono polisaccaridi – cellulosa ed emicellulose – e lignina; invece i componenti non strutturali sono piccole molecole solubili estraibili in acqua o in un solvente organico.

Cos’è la cellulosa?

La cellulosa è un polimero biologico composto da lunghe catene di molecole di glucosio che si trova nelle pareti cellulari delle piante e delle cellule batteriche. Le fibre di cellulosa (ovvero le catene di molecole di glucosio) sono disposte secondo una rete che costituisce sia la struttura che il supporto delle cellule vegetali. La cellulosa è inoltre il polimero biologico più abbondante del pianeta.

Cos’è la lignina?

La lignina è il secondo costituente fondamentale del legno che gli conferisce rigidità e resistenza. È una macromolecola a elevato peso molecolare che si forma direttamente nella parete cellulare per mezzo di un precursore liberato dalla cellula in via di sviluppo. Il contenuto di lignina varia a seconda di:

- specie vegetale, dal 25–30% fino al 50% per legni molto duri come l’ebano ;

- età, le piante annuali possiedono il 10–12% circa di lignina.

La lignina si compone di:

- 61–65% di carbonio

- 5–6% di idrogeno

- ossigeno per la parte restante.

La lignina estratta dal legno si presenta come una polvere di color bruno priva di struttura cristallina. È proprio il grande quantitativo disponibile in natura che pone questo componente al centro di un’intensa attività di ricerca volta a modificarla per renderla idonea come materiale di carica di polimeri termoindurenti ad alta resistenza meccanica.

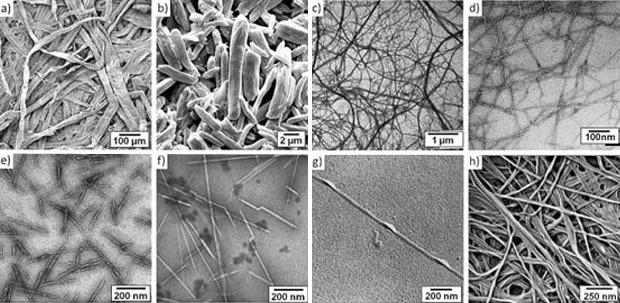

OTTENERE I NANOCRISTALLI DI CELLULOSA

Chiariti i costituenti del legno e dei suoi scarti, appare più semplice comprendere il procedimento tecnico per ottenere i nano cristalli di cellulosa.

Dalla pasta di legno si ricava la lignina e da quest’ultima si ottiene una sospensione di fibre di cellulosa in acqua di dimensioni davvero piccolissime – circa 10 micron di larghezza e circa 1 mm di lunghezza ciascuna – da cui ricavare i nanocristalli di ultima generazione in cellulosa. La polpa di legno, anche se asciutta, è molto fragile e dunque è necessario sminuzzare ulteriormente le fibre di cellulosa attraverso un particolare processo che permette di ottenere un reticolo tridimensionale di “nanofibris”. Il reticolo va compresso e compattato e inoltre si deve eliminare l’aria all’interno delle intercapedini con un acido; l’obiettivo di questo terzo passaggio del processo produttivo è raggiungere un livello di rigidezza e resistenza a trazione eccezionale, paragonabile solo a quello delle fibre di carbonio che, come sopra specificato, è però notevolmente più costoso: circa 10 volte superiore!

Il fattore economico per la produzione di questi materiali ad elevata resistenza incide in maniera notevole anche in quei settori della ricerca impegnati nello sviluppo delle potenzialità e delle caratteristiche tecniche di questi materiali; di conseguenza numerosi settori sono interessati ad investire sul tema per le applicazioni pratiche immediate che ne derivano e per i costi contenuti con cui è possibile ottenere tali applicazioni.

Alcuni tra i settori particolarmente interessati allo sviluppo di questo nuovo e competitivo materiale sono l’architettura, le applicazioni militari e le stesse industrie mediche, nonché diversi campi dell’ingegneria.

Un utile applicazione sembra essere la realizzazione di vetro rinforzato per il buon grado di trasparenza che possiede.

Il costo di produzione si attesta ad oggi intorno ai 10 dollari al kilo, cifra che potrebbe notevolmente ridursi con l’aumento della domanda sul mercato.

SVANTAGGI

Unico limite sembra per ora essere l’acqua. Non è ancora possibile utilizzare il materiale all’esterno o in situazioni particolarmente umide. Ovviamente i ricercatori vogliono superare questa difficoltà: probabilmente l’uso di un particolare rivestimento o di una vernice speciale potrebbe aumentare le capacità idrofobe del materiale ottenendo un prodotto davvero unico.